Mechatroniker/in: Technik und Präzision

Die Ausbildung zum/zur Mechatroniker/in ist eine Synthese aus Mechanik, Elektronik und Informatik und zählt zu den gefragtesten Ausbildungsberufen in der Metall- und Elektroindustrie. Mechatroniker/innen sind für die Entwicklung, Montage und Wartung komplexer Maschinen, Anlagen und Systeme verantwortlich. Ihre Tätigkeit erfordert ein hohes Maß an Präzision und technischem Verständnis sowie die Fähigkeit, interdisziplinäre Zusammenhänge zu erfassen und Probleme systematisch zu lösen. Die fundierte Dualausbildung, die sowohl im Betrieb als auch in der Berufsschule stattfindet, gewährleistet eine praxisorientierte Vermittlung der vielfältigen Qualifikationen, die den Mechatroniker/in heutzutage unentbehrlich machen.

Vielseitigkeit im Maschinenbau

Der Maschinenbau ist eine Schlüsselindustrie in Deutschland und zeichnet sich durch hohe Innovationsstärke und technologische Vielfalt aus. Der Bedarf an qualifizierten Fachkräften ist hier besonders hoch.

Die Spektrum an Tätigkeitsfeldern im Maschinenbau reicht von Konstruktion und Entwicklung über Instandhaltung bis hin zum Vertrieb technischer Produkte und Lösungen. Interdisziplinäres Arbeiten ist in diesem Feld essenziell.

In Deutschland ist fast jeder vierte Maschinenbauer in Forschung und Entwicklung tätig.

Das Studium des Maschinenbaus ebnet die Wege zu spezialisierten Bereichen wie Automatisierungstechnik, Fahrzeugtechnik oder Energie- und Umwelttechnik. So ermöglicht es eine Laufbahn, die stetig neue Herausforderungen und Lernmöglichkeiten birgt.

Elektronik trifft Mechanik

In der modernen Industrie verschmelzen Elektronik und Mechanik zunehmend zu einer Einheit, die als Mechatronik bezeichnet wird. Diese Disziplin vereint das Beste beider Welten: Präzise mechanische Systeme werden durch intelligente elektronische Komponenten ergänzt und optimiert.

Diese Entwicklung hat zu einem gestiegenen Bedarf an Fachkräften geführt. Mechatroniker sind Experten, die beide Felder beherrschen und innovative Lösungen entwickeln. Sie verstehen, wie mechanische Strukturen durch elektronische Steuerungen und Sensoren effizienter gestaltet werden können.

Die Ausbildung zum Mechatroniker vereint daher sowohl mechanische als auch elektronische Inhalte. Durch praxisnahe Projekte und fundierte theoretische Grundlagen erwerben Auszubildende eine umfassende Fachkompetenz, die sie für komplexe Aufgaben in der Industrie qualifiziert.

Durch ihre interdisziplinäre Ausbildung sind sie in der Lage, an der Schnittstelle zwischen Mechanik und Elektronik zu agieren. Diese breitgefächerte Kompetenz ermöglicht es ihnen, in verschiedenen Branchen und Aufgabenfeldern eingesetzt zu werden, etwa in der Automobilindustrie, im Maschinenbau oder in der Robotik.

Mechatroniker tragen damit maßgeblich zur Innovation und Weiterentwicklung technischer Systeme bei. Sie stellen sicher, dass Deutschland seine Position als führende Industrienation behält und stehen exemplarisch für die moderne, technologiegetriebene Arbeitswelt.

Zukunftsorientierte Ausbildung

Die Anforderungen an Fachkräfte im Metallbereich wandeln sich stetig mit dem technologischen Fortschritt. Eine Ausbildung in diesem Sektor muss daher nicht nur aktuelle Fachkenntnisse vermitteln, sondern auch die Fähigkeit, sich kontinuierlich neues Wissen anzueignen und adaptiv zu agieren.

Eine zukunftsorientierte Ausbildung in Metallberufen bedeutet somit, dass Lerninhalte regelmäßig aktualisiert und um digitale Aspekte erweitert werden. So wird gewährleistet, dass Auszubildende nicht nur auf heutige Anforderungen vorbereitet sind, sondern auch auf zukünftige Entwicklungen und Innovationen reagieren können. Die Vermittlung von Kompetenzen in Bereichen wie der Digitalisierung, Robotik und künstlichen Intelligenz wird dadurch zu einem wichtigen Bestandteil des Lehrplans.

Fortlaufende Qualifikation und Weiterbildung spielen daher eine wesentliche Rolle für zukunftsorientierte Metallberufe. Es ist entscheidend, dass Ausbildungsbetriebe und Berufsschulen eng zusammenarbeiten, um das Lehrangebot an den Puls der Zeit anzupassen und Fortbildungen aktiv zu fördern. Dies sichert langfristig die Wettbewerbsfähigkeit von ausgebildeten Metallfacharbeitern am Arbeitsmarkt.

Letztlich ist für die zukunftsorientierte Ausbildung eine solide Grundlage in MINT-Fächern (Mathematik, Informatik, Naturwissenschaft und Technik) unerlässlich. Sie ermöglicht es jungen Fachkräften, komplexe Prozesse zu verstehen und technologische Entwicklungen nicht nur passiv zu erleben, sondern aktiv mitzugestalten. So tragen gut ausgebildete Fachkräfte im Metallsektor dazu bei, den technologischen Fortschritt Deutschlands voranzutreiben und die Innovationkraft der Industrie nachhaltig zu stärken.

Werkzeugmechaniker/in: Spezialisten für Präzision

Werkzeugmechanikerinnen und Werkzeugmechaniker sind unverzichtbare Spezialisten in der Fertigungsbranche, deren Hauptaufgabe in der Anfertigung hochpräziser Werkzeuge für die Produktionstechnik liegt. Sie gestalten und fertigen Stanzwerkzeuge, Umformwerkzeuge oder Spritzgießformen, die in der industriellen Produktion zur Herstellung komplexer Bauteile eingesetzt werden. Ihr Fachwissen über Materialien und deren Verarbeitungstechniken ist dabei ebenso gefragt wie die kompetente Anwendung von Messgeräten und CNC-gesteuerten Werkzeugmaschinen zur Gewährleistung höchster Präzision bei den angefertigten Werkzeugen.

Die Ausbildung zum/zur Werkzeugmechaniker/in zeichnet sich durch eine vielseitige Vermittlung von manuellen und maschinellen Fähigkeiten aus. Durch die Kombination theoretischer Grundlagen mit praktischer Erfahrung im Umgang mit modernsten Technologien wird ein Fundament für eine Karriere in einem technisch anspruchsvollen und präzisionsorientierten Berufsfeld gelegt.

Formenbau und Stanztechnik

Im Bereich des Formenbaus und der Stanztechnik sind Experten gefordert, die über ein differenziertes Verständnis für die Metallbearbeitung verfügen. Fundierte Kenntnisse der Materialeigenschaften und der Mechanik sind hierbei essentiell, um präzise Komponenten zu erzeugen, welche funktionale und qualitative Ansprüche erfüllen.

Diese Fachkräfte müssen komplexe Vorgänge der Metallumformung verstehen und umsetzen können. Dazu gehören Kenntnisse über Verfahren wie das Tiefziehen, Biegen und Prägen, welche in der Stanztechnik unabdingbar sind.

Des Weiteren ist die Fähigkeit, Werkzeuge und Maschinen präzise einzurichten und zu warten, für einen reibungslosen Produktionsablauf entscheidend. Hierzu zählt auch das Bereitstellen und Instandhalten entsprechender Pressen und Automationsanlagen.

Wer in diesem Metier arbeitet, muss sowohl sorgfältig planen als auch handwerklich geschickt agieren können. Diese Dualität erfordert ein hohes Maß an Konzentration und eine ausgeprägte Problemlösungskompetenz, um auf spezifische Herausforderungen gezielt reagieren zu können.

In modernen Produktionsumgebungen sind daher fortlaufende Weiterbildungen im Formenbau und in der Stanztechnik unerlässlich, um mit der technologischen Entwicklung Schritt zu halten. Spezialisten müssen sich somit kontinuierlich in neuen Verfahren und Software für CAD (Computer-Aided Design) und CAM (Computer-Aided Manufacturing) weiterbilden.

Schließlich ist die Qualitätssicherung ein fundamentaler Aspekt des Berufsprofils. In der Formenbau- und Stanztechnik müssen die Fertigungsprozesse konstant überwacht und optimiert werden, um höchsten Ansprüchen an die Produktsicherheit und -leistung gerecht zu werden.

Umsetzung von Kundenanforderungen

Die Umsetzung von Kundenanforderungen bildet den Dreh- und Angelpunkt in den Metallberufen. Präzise Kenntnisse über Materialien und technische Möglichkeiten sind dabei unerlässlich.

- Anforderungsanalyse: Ermittlung der genauen Kundenspezifikationen.

- Planung: Entwerfen von Arbeitsschritten und Zeitplänen unter Berücksichtigung der Kundenwünsche.

- Materialauswahl: Auswahl des geeigneten Metalls oder Legierungen entsprechend der Anwendungsanforderungen.

- Fertigungstechnik: Festlegung der passenden Herstellungsmethoden.

- Prototyping: Erstellung von Mustern oder Prototypen zur Überprüfung durch den Kunden.

- Qualitätssicherung: Gewährleistung der Einhaltung von Qualitätsstandards.

- Kommunikation: Regelmäßiger Austausch mit dem Kunden bezüglich Fortschritt und möglicher Anpassungen.

- Dokumentation: Akkurate Dokumentation der Prozesse und Kundenfeedbacks.

- Nachbearbeitung: Durchführen von eventuell notwendigen Veredelungsprozessen.

- Lieferung und Montage: Organisation und Überwachung der termingerechten Lieferung sowie Montage.Die Materialien und Techniken müssen stets den Kundenanforderungen entsprechen, bei gleichzeitiger Einhaltung der Kosten- und Effizienzkriterien.Die erfolgreiche Realisierung von Kundenprojekten erfordert von Fachkräften in der metallverarbeitenden Industrie ein hohes Maß an interdisziplinärer Kompetenz und Kooperationsfähigkeit.

Weiterbildungsmöglichkeiten

Nach Abschluss der Berufsausbildung im Metallbereich eröffnen sich vielfältige Weiterbildungsmöglichkeiten, um das eigene Fachwissen zu vertiefen.

- Meisterprüfung im Metallbauerhandwerk: Ermöglicht die Übernahme von Führungsaufgaben und Selbstständigkeit.

- Techniker Fachrichtung Metall: Qualifizierung für mittlere Führungspositionen in der Industrie oder im Handwerk.

- Studium zum Bachelor of Engineering: Akademische Weiterbildung in Bereichen wie Maschinenbau oder Fahrzeugtechnik.

- Schweißfachmann: Spezialisierung im Bereich der Schweißtechnik.

- CAD-Konstrukteur: Weiterbildung in der computergestützten Konstruktion.

- Betriebswirt für Handwerk: Kaufmännische Weiterbildung für Führungsaufgaben.

- CNC-Spezialist: Spezialisierung auf computerisierte Fertigungsverfahren.

- Industriemeister Metall: Vorbereitung auf leitende Funktionen in der Produktion.

- Qualitätsmanagement: Weiterbildung im Bereich der Qualitätssicherung und -steigerung.

- Arbeitsvorbereiter: Spezialisierung auf die Planung und Steuerung der Produktion.

Diese Qualifizierungsmaßnahmen können die Karrierechancen erheblich verbessern und zu einer höheren Vergütung führen. Viele Weiterbildungen haben eine modulare Struktur und können berufsbegleitend absolviert werden, was eine hohe Flexibilität hinsichtlich der Arbeitszeit ermöglicht.

Industriemechaniker/in: Allrounder der Produktion

Industriemechanikerinnen und Industriemechaniker gelten als die vielseitigen Experten in der Fertigungsindustrie. Sie stellen Maschinen und Produktionsanlagen her, richten diese ein und sorgen für ihren reibungslosen Betrieb. Dabei arbeiten sie nicht nur mit mechanischen Komponenten, sondern auch mit pneumatischen, hydraulischen und elektrischen Systemen. Ihre Kompetenzen sind unabdingbar, um Ausfallzeiten der Produktion zu minimieren und einen störungsfreien Ablauf zu gewährleisten.

Die Ausbildung zum/zur Industriemechaniker/in verlangt eine hohe Konzentrationsfähigkeit und Präzision. Auszubildende erlernen das Lesen und Anwenden von technischen Zeichnungen, die Bedienung von CNC-Maschinen sowie das manuelle und maschinelle Bearbeiten von Werkstoffen. Sie werden in der Wartung und Instandhaltung von Anlagen geschult und üben sich in der Fehlerdiagnose sowie in der Durchführung von Reparaturen. Das umfassende Wissen und die praktischen Fähigkeiten, die in dieser Ausbildung vermittelt werden, machen Industriemechaniker/innen zu gefragten Fachkräften in nahezu jedem produzierenden Unternehmen.

Wartung und Instandhaltung

Wartung und Instandhaltung sind wesentliche Elemente im Lebenszyklus von Maschinen und Anlagen. Sie garantieren deren Langlebigkeit und Zuverlässigkeit im Betrieb. Regelmäßige Inspektionen dienen der Früherkennung potenzieller Mängel. Fachkräfte lokalisieren und analysieren Abnutzungserscheinungen und funktionale Unregelmäßigkeiten. In den Ausbildungsberufen der Metallbranche lernen angehende Fachkräfte, präventive Wartungsarbeiten fachgerecht auszuführen. Zum Aufgabenspektrum gehört ebenso die Beseitigung von Defekten, um Maschinenausfälle zu verhindern. Dies umfasst sowohl mechanische Reparaturen als auch das Austauschen elektrischer Bauteile.

Um die Sicherheit und die Effizienz von Fertigungsprozessen zu gewährleisten, müssen Wartungs- und Instandhaltungsmaßnahmen systematisch geplant und durchgeführt werden. Kenntnisse in Hydraulik, Pneumatik und Elektronik sind ebenso essentiell wie das Beherrschen manueller und maschineller Bearbeitungstechniken. Der Fokus auf Präventivmaßnahmen trägt hierbei zur Ressourcenschonung und Kostensenkung bei.

Maschinen- und Anlagenführung

Maschinen- und Anlagenführer sind essenziell für die Aufrechterhaltung der Produktion in der metallverarbeitenden Industrie.

- Einrichtung von Maschinen und Anlagen: Vorbereitung für den Betrieb gemäß Produktionsvorgaben.

- Überwachung des Produktionsprozesses: Sicherstellung der Maschinenlaufzeiten und Produktqualität.

- Wartung und Instandhaltung: Regelmäßige Prüfung sowie Durchführung präventiver Maßnahmen.

- Störungsbehebung: Schnelle Identifikation und Behebung von Fehlfunktionen.

- Qualitätskontrolle: Überprüfung der gefertigten Teile auf Einhaltung der Qualitätsstandards.

- Materialflusssteuerung: Organisation und Sicherstellung der Materialversorgung für den Produktionsablauf.

- Dokumentation: Protokollierung von Betriebsabläufen und Ergebnissen.

- Optimierung von Prozessen: Kontinuierliche Verbesserung und Effizienzsteigerung.

- Maschinenreinigung: Pflege und Reinigung um die Funktionalität zu erhalten.

- Einhalten von Sicherheitsvorschriften: Gewährleistung von Arbeitssicherheit und Umweltschutz im Verantwortungsbereich.Diese Aufgaben erfordern sowohl technisches Verständnis als auch handwerkliches Geschick.Umfangreiches Wissen über die Maschinen und die Produktionsprozesse ist maßgeblich für eine effiziente Arbeitsweise.

Branchenübergreifende Perspektiven

Metall ist überall gefragt. Metallberufe bieten eine außergewöhnlich vielseitige Einsatzmöglichkeit. Sie sind nicht ausschließlich auf die Metallindustrie beschränkt, sondern finden Anwendung in zahlreichen anderen Branchen. Automobilindustrie, Maschinenbau, Luftfahrt oder Bauwesen sind nur einige Beispiele, wo Fachkräfte mit Metallkenntnissen unabdingbar sind. Daher können Auszubildende später oft wählen, in welcher Branche sie sich spezialisieren möchten.

Die Möglichkeiten sind vielfältig und zukunftsorientiert. Vom Automobilsektor bis zum Brückenbau – Metallfachkräfte sind überall nötig und gefragt. Angesichts der technologischen Fortschritte, beispielsweise in Bereichen wie der Digitalisierung und der Elektromobilität, ist eine kontinuierliche Weiterbildung von großer Bedeutung, um am Puls der Zeit zu bleiben.

Metalle und Legierungen sind die Säulen des Fortschritts. Die permanente Innovation in Werkstofftechnik und Fertigungsverfahren erfordert qualifizierte Metallfachkräfte, die bereit sind, sich kontinuierlich weiterzubilden. Die zukunftsgerichtete Ausrichtung der Metallberufe verspricht somit eine langfristige Beschäftigungsperspektive und interessante Karrierewege in einem sich wandelnden Arbeitsmarkt.

Zerspanungsmechaniker/in: Profis der Fertigungstechnik

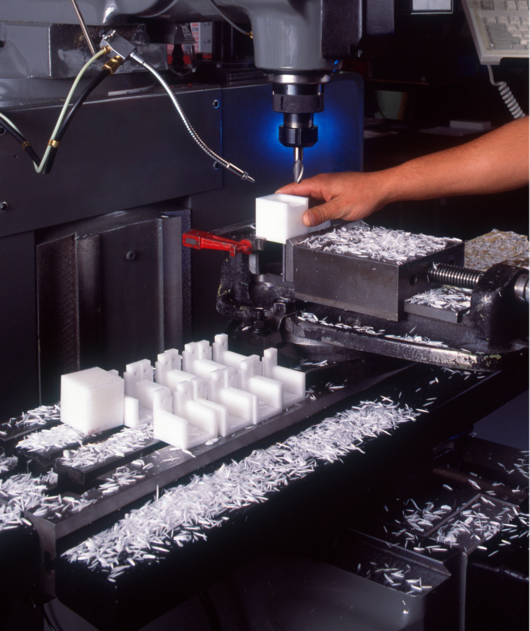

Zerspanungsmechaniker sind spezialisierte Fachkräfte im Bereich der Metallbearbeitung, die mithilfe von Präzisionswerkzeugmaschinen Metallteile fertigen. Sie programmieren CNC-gesteuerte (Computerized Numerical Control) Maschinen, richten diese ein und überwachen den Fertigungsprozess. Ihre Kompetenzen sind entscheidend, um hochgenaue Komponenten für die verschiedensten industriellen Anwendungen herzustellen.

In ihrer Ausbildung erlernen Zerspanungsmechaniker/innen sowohl die manuellen als auch die maschinellen Techniken der Metallbearbeitung. Neben der maschinellen Zerspanung sind Kenntnisse in Messtechnik, Werkstoffkunde und technischer Kommunikation integraler Bestandteil der Ausbildungscurricula. Durch die praxisnahe Vermittlung von Fachwissen und Fähigkeiten werden sie zu Experten, die selbst komplexe Fertigungsaufgaben mit Präzision und Effizienz lösen können.

CNC-Technologie im Fokus

CNC-Technologie gilt als Rückgrat der modernen Metallverarbeitung und spielt eine zentrale Rolle in der Ausbildung von Fachkräften.

- CNC-Fräser/in: Spezialisierung auf computergesteuertes Fräsen

- CNC-Dreher/in: Fokus auf CNC-gesteuerte Drehmaschinen

- Industriemechaniker/in: Aufbau und Wartung von CNC-Anlagen

- Konstruktionsmechaniker/in: Anfertigen von Bauteilen mittels CNC

- Werkzeugmechaniker/in: Herstellung von Präzisionswerkzeugen

- Anlagenmechaniker/in: CNC-gesteuerte Produktion von Anlagenkomponenten

- Zerspanungsmechaniker/in: Präzise Fertigung von Metallkomponenten

- Feinwerkmechaniker/in: Erstellung komplexer Feinmechaniken

- Maschinen- und Anlagenführer/in: Bedienung von CNC-Maschinen

- Mechatroniker/in: Integration von CNC-Technologie in mechatronische Systeme

Die fundierte Kenntnis von CNC-Technik ist heute eine Grundvoraussetzung in diesen Berufen. Die CNC-Technologie entwickelt sich kontinuierlich weiter, weshalb lebenslanges Lernen und regelmäßige Weiterbildung unerlässlich sind.

Präzise Metallbearbeitung

Metall ist ein Material, dessen Bearbeitung Präzision erfordert, um jegliche Fehlerquellen und Ungenauigkeiten zu minimieren. Die Bearbeitung von Metallen erfordert ein umfassendes Fachwissen und wird durch modernste Technologien unterstützt. Computerunterstützte Fertigungsverfahren, wie das CNC-Fräsen und -Drehen, ermöglichen eine präzise und effiziente Produktion. Dabei spielen auch Kenntnisse in der Programmierung dieser Anlagen sowie das Verständnis für komplexe Fertigungsprozesse eine wesentliche Rolle. Die hierbei entstehenden Produkte müssen höchsten Qualitätsansprüchen genügen und sind oft Bestandteil essenzieller Maschinen und Anlagen.

Zur Herstellung und Bearbeitung von Metallteilen gehört neben der Programmierung von CNC-Maschinen auch die fachgerechte Auswahl und Behandlung des Materials. Metallurgische Grundkenntnisse, wie das Wissen über Legierungen und deren Eigenschaften, sind dafür unerlässlich. Ebenso wichtig ist das Verständnis für die mechanischen Prozesse, die bei der Umformung und Bearbeitung von Metall ablaufen.

Die Anforderungen, die an Fachkräfte im Bereich der Metallbearbeitung gestellt werden, sind vielschichtig und verlangen ein hohes Maß an Konzentration, Präzision und technischem Verständnis. Mit der rasanten Entwicklung neuer Technologien und Materialien erweitert sich das Spektrum der Anforderungen stetig. Dementsprechend ist die Bereitschaft zur kontinuierlichen Weiterbildung und Anpassung an neue Herausforderungen für den beruflichen Erfolg in diesem Sektor ausschlaggebend.

Qualitätskontrolle und -sicherung

Die Überwachung der Produktqualität ist ein fundamentaler Prozess in der Metallbranche, um den hohen Ansprüchen gerecht zu werden. Qualitätskontrolle im Metallbereich gewährleistet, dass Bauteile und Konstruktionselemente den vorgegebenen Spezifikationen entsprechen. Zu den Aufgaben zählen unter anderem die Überprüfung der Maßgenauigkeit, Materialbeschaffenheit sowie die Einhaltung von Toleranzen und Oberflächenqualität. Durch fortlaufende Überprüfungen wird sichergestellt, dass nur einwandfreie Produkte den Herstellungsprozess verlassen. Präzisionsmessgeräte und moderne Testverfahren sind dabei unerlässliche Instrumente, die präzise Daten liefern und Qualitätsabweichungen sofort aufzeigen.

Darüber hinaus spielen normative Vorgaben eine zentrale Rolle in der Qualitätskontrolle. Gesetzliche Rahmenbedingungen, wie die DIN-Normen oder die ISO-Zertifizierungen, legen Qualitätsstandards fest, die es zu erfüllen gilt. Fachkräfte müssen diese Reglementierungen kennen und in der Lage sein, ihre Einhaltung zu garantieren. Die Dokumentation sämtlicher Prüfergebnisse ist hierbei ein wesentlicher Bestandteil für eine transparente Qualitätsüberwachung.

Die Qualitätssicherung zielt indessen auf die Vermeidung von Fehlern ab, bevor sie entstehen können. Sie beinhaltet die Implementierung eines durchgängigen Qualitätsmanagementsystems, das sämtliche Prozessschritte von der Materialauswahl bis zum fertigen Produkt überwacht. Kontinuierliche Verbesserungsprozesse (KVP) und präventive Risikoanalysen, wie die FMEA (Failure Mode and Effects Analysis), sind wichtige Methoden, um potentielle Fehlerquellen zu identifizieren und auszumerzen. Somit bildet die Qualitätssicherung eine entscheidende Säule für den langfristigen Erfolg eines Unternehmens.